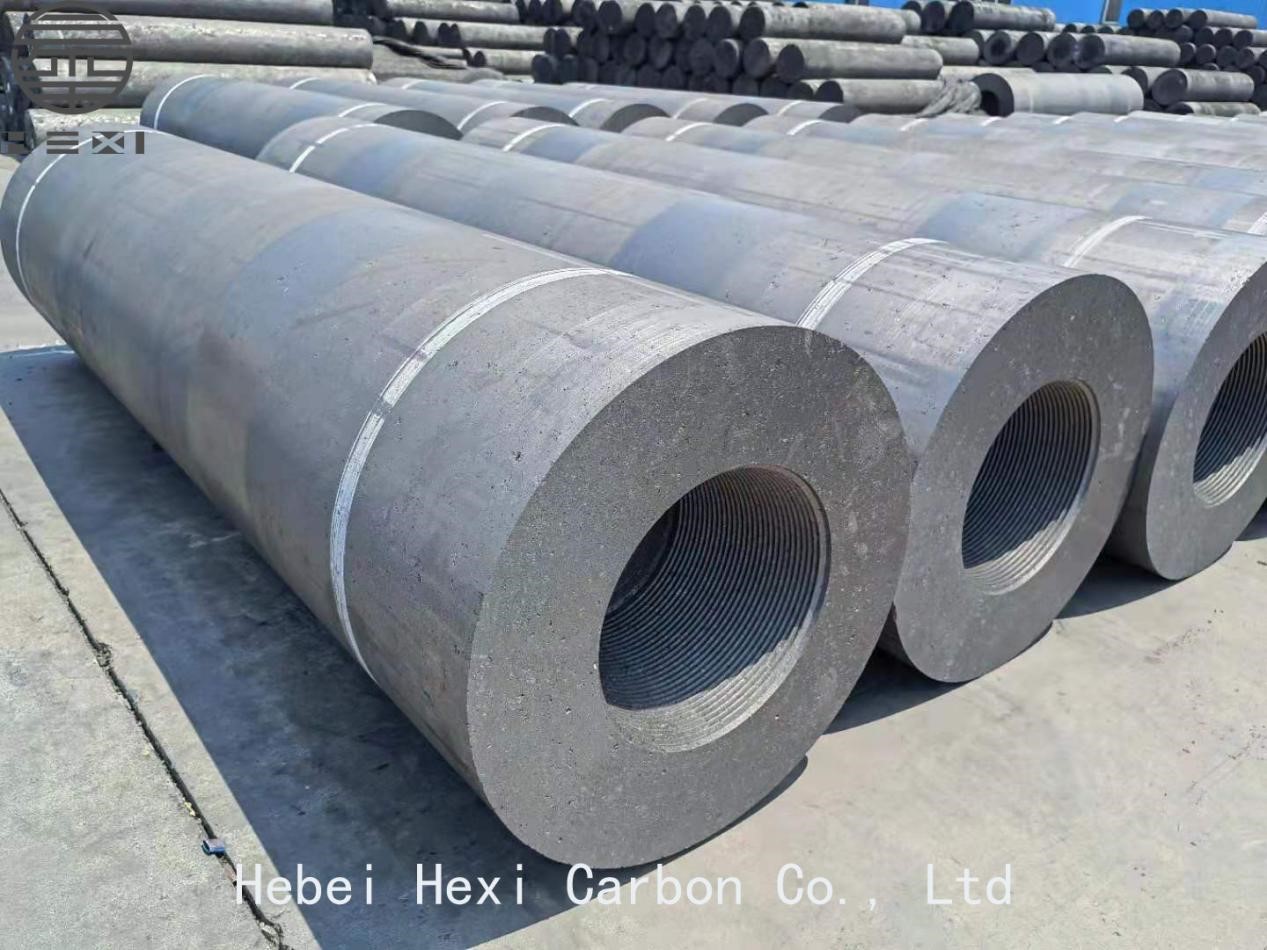

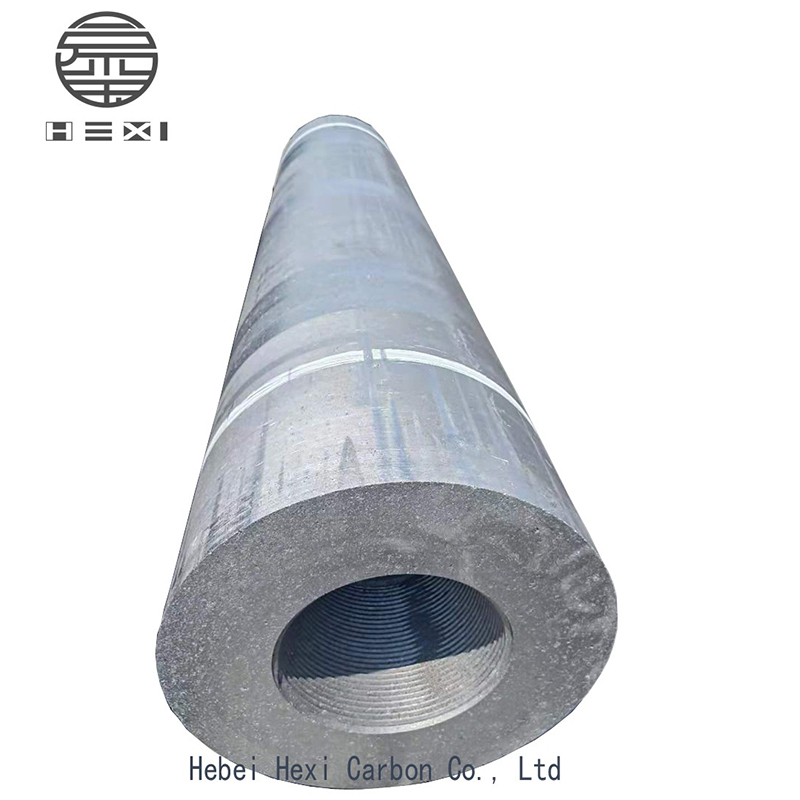

450mm ハイパワーグラファイト電極

HPグラファイト電極は主に石油コークスとニードルコークスでできており、電流密度18〜25A/cm2を流すことができます。高出力電気炉製鋼用に設計されています。

| HP の技術仕様の比較黒鉛電極18インチ | ||

| 電極 | ||

| アイテム | ユニット | サプライヤー仕様 |

| ポールの代表的な特性 | ||

| 呼び径 | mm | 450 |

| 最大直径 | mm | 460 |

| 最小直径 | mm | 454 |

| 呼び長さ | mm | 1800-2400 |

| 最大長さ | mm | 1900 ~ 2500 年 |

| 最小長さ | mm | 1700-2300 |

| かさ密度 | g/cm3 | 1.68~1.73 |

| 横強度 | MPa | ≥11.0 |

| ヤング率 | GPa | ≤12.0 |

| 比抵抗 | μΩm | 5.2-6.5 |

| 最大電流密度 | KA/cm2 | 15-24 |

| 電流容量 | A | 25000-40000 |

| (CTE) | 10~6℃ | ≤2.0 |

| 灰分 | % | ≤0.2 |

| ニップル(4TPI/3TPI)の代表特性 | ||

| かさ密度 | g/cm3 | 1.78~1.83 |

| 横強度 | MPa | ≧22.0 |

| ヤング率 | GPa | ≤15.0 |

| 比抵抗 | μΩm | 3.5-4.5 |

| (CTE) | 10~6℃ | ≤1.8 |

| 灰分 | % | ≤0.2 |

電極の消耗を抑える方法

近年、中国の電炉鉄鋼産業の精力的な発展と、エネルギーの節約と消費量削減の要求に伴い、国内外の専門家や学者はいくつかの効果的なアプローチを次のように結論付けています。

1.水噴霧用黒鉛電極の抗酸化メカニズム

実験研究により、電極表面に酸化防止剤をスプレーすることにより、黒鉛電極の側面酸化を防ぐことができ、酸化防止能力が6~7倍向上することが判明しました。この方法を使用した後、電極の消費量は鋼鉄 1 トンを製錬するのに 1.9 ~ 2.2 kg に減少しました。

2.中空電極

近年、西ヨーロッパとスウェーデンは合金鉄鉱石炉の生産に中空電極を使用し始めています。中空電極は円筒形で、通常内部は空であり、不活性ガスが封入されています。中空であることにより焼成条件が良くなり、電極強度が高くなります。一般的に、電極を 30% ~ 40%、最大で 50% 節約できます。

3.直流アーク炉

直流電気アーク炉は、近年世界で新たに開発された新しいタイプの精錬電気炉です。海外で公開されているデータによると、DC アーク炉は電極の消耗を減らすのに最も効果的な技術の 1 つです。一般に、電極の消耗は約 40% ~ 60% 削減できます。報告によると、大型直流超高出力電気炉の黒鉛電極消費量が1.6kg/tまで削減されたそうです。

4.電極表面コーティング技術

電極コーティング技術は、電極の消耗を削減するための簡単かつ効果的な技術であり、一般に電極の消耗を約20%削減できます。一般的に使用される電極コーティング材料はアルミニウムや各種セラミック材料であり、高温での耐酸化性が高く、電極側面の酸化消耗を効果的に低減できます。電極コーティングの方法は主にスプレーと研削によって行われ、そのプロセスはシンプルで使いやすいです。電極を保護するために最も一般的に使用される方法です。

5.含浸電極

電極を化学溶液に浸して、電極表面と薬剤との間に化学的相互作用を引き起こし、高温酸化に対する電極の耐性を向上させます。この種の電極を使用すると、電極の消費量を約 10% ~ 15% 削減できます。